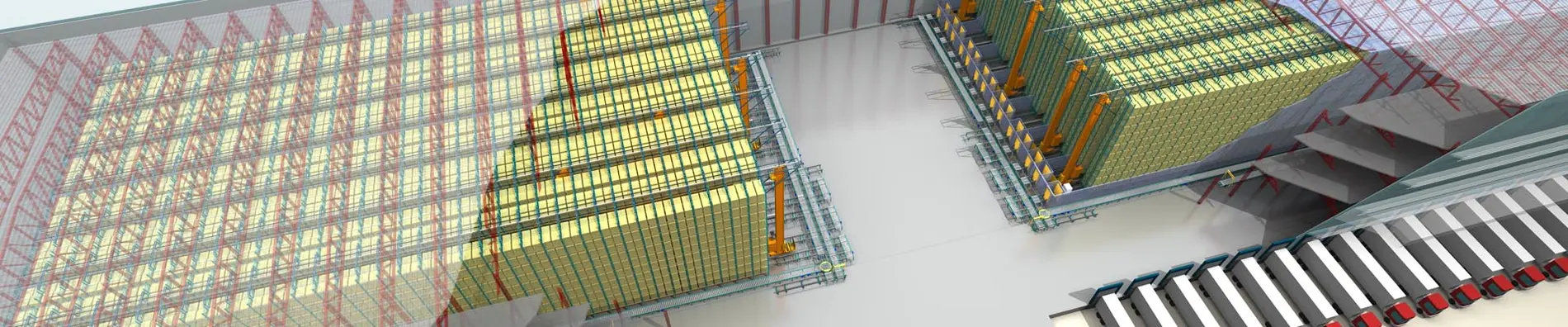

Automatisches Hochregallager zur effizienten Raumnutzung

Große Lagerkapazitäten werden benötigt? Hochregallager ermöglichen eine optimale Raumnutzung und bieten mit einer Höhe von 12 bis zu 45 Metern ein Maximum an Lagerkapazität, da die vorhandene Grundfläche optimal und effektiv genutzt werden kann.

Automatisierte Palettenlager gewährleisten effiziente Warenhaltung und Warenverteilung – auch von schweren und großvolumigen Gütern. Mit Hilfe komplexer Regalsysteme können mehr als hunderttausend Palettenstellplätze realisiert werden.

Gerade bei einem enorm großen Güteraufkommen ist ein automatisches Hochregallager die richtige Lösung. Ein Hochregallager von Unitechnik garantiert eine optimale Flächennutzung, schnellen und direkten Zugriff, hohe Prozesssicherheit und optimale Lagerbedingungen in bis zu 45 Metern Höhe.

Das Hochragallager ist meistens Teil eines Logistikzentrums oder einer Produktionslogistik. Unitechnik übernimmt die gesamte Veranwortung für diese Logistiksysteme, vom Logistik Consulting, über die schlüsselfertige Realisierung bis zur Unterstützung im Betrieb.

Kostenloser Download: Die 7 Fallstricke beim Bau eines Hochregallagers

Seit über 20 Jahren realisieren wir Logistikprojekte als Generalunternehmer. Dabei sind uns immer wieder Dinge aufgefallen, die den Erfolg von Projekten hemmen. In einem PDF haben wir sieben Fallstricke beschrieben. Bitte für den kostenlosen Versand kurz Namen, Firma und E-Mail eintragen.

Von der Auswahl der Hochregallager Hersteller bis zur kompletten Integration

Der Generalunternehmer Unitechnik berät fachkundig und objektiv bei der Hersteller-Auswahl und integriert Ihr Palettenlager in ein intelligentes Gesamtsystem. Das heißt: Wir planen Ihr Hochregallager so, dass es perfekt an die weiteren Funktionsbereiche des Logistikzentrums angebunden ist.

Zum Lieferumfang von Unitechnik zählen sämtliche Komponenten des Hochregallagers: von der Regalanlage über die Dach- und Wandverkleidung bis zu den Regalbediengeräten (RBG) und der angeschlossenen Fördertechnik. Die Regalbediengeräte statten wir mit unserer eigenen Steuerungstechnik aus, um ein durchgängiges Automatisierungssystem im Palettenlager und dem gesamten Logistikzentrum zu garantieren. Unser Lagerverwaltungsystem UniWare ist das Gehirn der gesamten Anlage.

Auch im Palettenhochregallager kommen immer häufiger Shuttle-Systeme zum Einsatz. Auch hierfür ist Unitechnik der richtige Partner.

Infos zum Thema automatisches Hochregallager

Hochregallager Silobauweise

Bei einer Siloanlage beziehungsweise der Silobauweise dient das Lagersystem als tragende Unterkonstruktion für Dach und Fassade.

In diesem Fall erübrigt sich der Bau einer separaten Halle für die Lagerung.

Der Ablauf sieht dabei folgendermaßen aus:

- Es wird eine Bodenplatte erstellt

- Darauf wird die Regalanlage errichtet

- An die Regalanlage werden Wand- und Dachpanele geschraubt

- Die Regalbediengeräte werden eingebracht (durch das Dach oder stirnseitig)

Bei Verwendung von isolierten Panelen kann das Hochregallager auch als Kühl- oder Tiefkühllager konzipiert werden.

Präzision – Erfahrung – Technik

Ab einer Lagerhöhe von ca. 20 Metern kann die Umsetzung des Palettenlagers / Hochregallagersystems in Silobauweise durchaus sinnvoll sein – sprechen Sie uns einfach an, wir beraten Sie gerne in Bezug auf Ihre individuellen Anforderungen.

Inhouse Hochregallager: Anders als ein Silolager wird das Inhouse Hochregallager freistehend in einer bestehenden Halle installiert.

Automatisches Hochregallager mit Shuttle oder Regalbediengerät

Regalbediengerät (RBG) – Was ist das?

Bei einem Regalbediengerät für Hochregallager handelt es sich um ein schienengeführtes automatisches Fahrzeug, welches die Waren in einem Hochregallager transportiert und die automatische Lagerung der Ladungsträger übernimmt. Es fährt in den Gängen des Lagers, transportiert Waren von einem Übergabeplatz in ein Regalfach und holt die Paletten wieder heraus, wenn Sie benötigt werden.

In der Regel wird für jede einzelne Regalgasse ein eigenes Regalbediengerät verbaut.

Regalbediengeräte realisieren eine vollautomatisierte Lagerung und lassen sich individuell an die Anforderungen anpassen: ein oder zwei Lastaufnahmemittel, sowie einfach-, doppel- oder mehrfachtiefe Ein- und Auslagerung sind möglich.

Die Betriebssicherheit im täglichen Ablauf ist im Vergleich zum Shuttlelager deutlich höher und damit verbunden sind Wartungsintervalle mit Instandhaltungsmaßnahmen länger und beziehen sich nur auf ein Gerät – das RBG. Auch in der Kommunikation kommen bei einem Regalbediengerät selten Störungen vor. Im Falle einer Störung muss jedoch der Instandhalter gegebenenfalls über die Leiter des RBGs zum Regalfach aufsteigen, da die Regalfächer nicht einfach zu Fuß erreichbar sind.

Gesteuert werden Regalbediengeräte mittels unserer Software UniWare. Diese besteht aus einem mehrstufigen Konzept. Die Regalbediengeräte und die Fördertechnik verfügen über Sensoren und Motoren. Unsere eigene Steuerungstechnik verbindet diese Komponenten und koordiniert so alle Bewegungen der automatischen Systeme. Die Steuerungstechnik kommuniziert mit dem Materialflussrechner, der den Warenfluss über das gesamte Logistikzentrum koordiniert. Über die Anlagenvisualisierung hat der Benutzer jederzeit den Überblick über den Status der Anlage und jeder seiner Komponenten. An der Spitze der Kommunikationspyramide sitzt das Lagerverwaltungssystem (LVS), welches ebenfalls Bestandteil von UniWare ist. Das LVS steuert alle Prozesse im Logistikzentrum – vom Wareneingang über die Lagerstrategie bis zu Kommissionierung, Verpackung und Versand.

Shuttle-Lager – Was ist das?

Shuttlelager gelten aus verschiedenen Gründen als die flexiblere Logistiklösung.

Das Shuttle ist ein Lagerfahrzeug, welches zur automatischen Bedienung von Regallagern eingesetzt wird und sowohl die Ein-, als auch die Um- und Auslagerung vornimmt.

Das Shuttle Fahrzeug wird entlang der Regalfront eines Lagers in Fahrschienen geführt. Seitlich der Fahrschienen befinden sich die Ladeeinheiten, auf welche das Shuttlefahrzeug direkt zugreifen kann. Je nach Ausführung des Systems, können die Shuttles die Ebenen wechseln oder sogar die Gassen.

Ein Shuttlelager kann sich flexibel an die Geometrie eines Gebäudes anpassen. Darüber hinaus können individuelle Fahrstrategien umgesetzt werden. Auch eine Kapazitätserhöhung ist durch die Erhöhung der fahrenden Shuttles einfach zu realisieren.

Die Erweiterbarkeit des Shuttlelagers bietet für eine langfristige Unternehmensplanung einen strategischen Vorteil.

In einem filigranen Shuttle-System sind deutlich mehr technische Komponenten verbaut als in einem vergleichsweise robusten AKL mit RBG. Je nach Design der Anlage stehen pro Gasse beispielsweise 20 Shuttles und ein Lift einem Regalbediengerät gegenüber. Aufgrund der höheren Anzahl an Fahrzeugen ist ein Shuttlesystem zwar ausfalltoleranter, aber auch anfälliger für Störungen. Im Fall einer Störung sind die Regalfächer jedoch zu Fuß erreichbar.

Auf der Kommunikationsebene ist das Shuttle-System im Vergleich zum RBG deutlich aufwendiger. Shuttle-Fahrzeuge sind über ein Industrial WLAN angebunden. Das industriefähige Wireless LAN, welches inzwischen technisch voll ausgereift und belastbar ist. Um einen reibungslosen Datenaustausch zu gewährleisten, müssen Generalunternehmer allerdings ein gutes Netzwerkkonzept mit einer Vielzahl von Accesspoints erarbeiten und einige mögliche Störfaktoren wie etwa Reflexionen durch Metall und Verschattung durch andere Fahrzeuge berücksichtigen.

Das Shuttlesystem

| Stärken | Schwächen |

|---|---|

|

|

Das Hochregallager mit Regalbediengerät

| Stärken | Schwächen |

|---|---|

|

|

Lagersystem muss zum logistischen Gesamtkonzept passen

Unitechnik - als Generalunternehmer – entscheidet zwischen RBG und Shuttle im spezifischen Einzelfall auf Grund klarer technischer Überlegungen.

Wichtig ist dabei, sich nicht von Vorurteilen leiten zu lassen.

Häufig ist beispielsweise zu hören, dass ein Shuttlesystem aufgrund der relativ kleinen bewegten Massen energieeffizienter arbeite als ein AKL mit RBG. In Verbindung mit einer intelligenten Steuerungstechnik lässt sich allerdings zum Beispiel die Bremsenergie von Regalbediengeräten wieder in das System zurückspeisen. Insgesamt wird so ein Energiepool gebildet, aus dem sich die Motoren der Fahrzeuge wieder bedienen können.

Im Hinblick auf eine tatsächliche Auswertung des Energieverbrauchs bedarf es daher immer einer Einzelfallanalyse.

Auch die Meinung, ein Shuttlesystem könne grundsätzlich einen höheren Durchsatz erzeugen als ein klassisches Hochregallager, ließe sich an Gegenbeispielen widerlegen.

Insgesamt kommt es immer auf das logistische Gesamtkonzept und die jeweiligen Fahrstrategien im Lager des Generalunternehmers an. Werden alle genannten Faktoren sorgfältig in die Lösungskonzeption eingebunden, erhält der Kunde ein System, das seinen individuellen Materialfluss bestmöglich abbildet. Dieses Ziel sollten Generalunternehmer immer vor Augen haben, um langfristige Partnerschaften etablieren und pflegen zu können.

Unitechnik ist ihr Ansprechpartner für ein automatisiertes Logistiksystem bestehend aus dem Hochregal, dem passenden Regalbediengerät (oder Shuttle), einer abgestimmten Fördertechnik und der passenden Software.

Wir entwickeln für Ihren Einsatzfall eine passgenaue Lösung.

Ersatzteil-Logistikzentrum bei CLAAS in Hamm Uentrop. Unitechnik war als Generalunternehmer verantwortlich für Hochregallager, Fördertechnik und Kommissionierung.

Unitechnik als Generalunternehmer

Wir übernehmen die Gesamtverantwortung für Ihr Logistikzentrum und Ihr Hochregallager, um Ihnen eine auf Ihre Anforderungen maßgeschneiderte Lösung bieten zu können.

Die Prozessabläufe Ihres Unternehmens werden genauestens im Hinblick auf Optimierungspotentiale analysiert, um Ihr Hochregallager bedarfsgerecht ausstatten zu können. Hier werden auch Lagertechnik, Steuerungstechnik und Lagerverwaltungssystem optimal aufeinander abgestimmt, damit die Automatisierung Ihres Logistikzentrums effizient gestaltet werden kann.

Wir bilden den gesamten Prozess eines Logistikzentrums ab:

- Wareneingang

- Lagerhaltung

- Kommissionierung

- Konsolidierung/Versand

Wir begleiten Sie vom Logistik Consulting bis zur Inbetriebnahme – und während der gesamten Lebensdauer Ihrer Anlage.

Wissenswertes rund um Hochregallager

Hochregallagersysteme bieten zahlreiche Vorteile - sie bieten die Möglichkeit Regalsysteme mit einer Höhe von bis zu 45 Metern zu nutzen. Das bedeutet, dass die vorhandene Grundfläche optimal genutzt werden kann. Durch ein Hochregallager können große Lagerkapazitäten realisiert werden.

Vollautomatisierte Hochregallagersysteme garantieren einen schnellen und direkten Zugriff auf alle Artikel oder Produkte. Durch das Lagerverwaltungssystem und die Automatisierung kann ein reibungsloser Ablauf in der Kommissionierung (Ware-zur-Person) mit hoher Prozessgeschwindigkeit und gleichzeitiger Sicherheit realisiert werden.

Zusätzlich führt die Automatisierung zur Verkürzung der Durchlaufzeiten und damit zu einer erhöhten Lagereffizienz.

Die unterschiedlichen Komponenten eines Lagersystems stehen immer in Abhängigkeit zu Ihren Anforderungen. Unitechnik wählt gemeinsam mit Ihnen anhand Ihrer Ansprüche die sinnvollen Komponenten aus, um Ihr Hochregallagersystem effizient zu gestalten.

Auch bei der Frage danach, ob ein Lager in Silobauweise oder Inhouse realisiert werden soll, sind die aktuellen Gegebenheiten, sowie die Anforderungen an das Lagersystem zu beachten.

Hier ist der Platzbedarf natürlich ein wichtiger Anhaltspunkt. Ab einer Lagerhöhe von 20 Metern kann beispielsweise die Silobauweise sinnvoll sein.

Unitechnik berät Sie dabei, die für Ihr Unternehmen richtige Lösung zu finden.

Zwischen vielen verschiedenen Herstellern gilt es die richtige Systemlösung für Ihr Hochregallager zu finden.

Unitechnik berät bei der Anbieterauswahl fachkundig und objektiv, um ein intelligentes Gesamtsystem realisieren zu können, das optimal an die Funktionsbereiche Ihres Logistikzentrums angebunden ist.

Einfachtiefe, doppeltiefe oder mehrfachtiefe Ein- und Auslagerung – das ist eine Frage von Platzausnutzung versus Geschwindigkeit. Gemeinsam mit Ihnen finden wir das für Sie passende Lagersystem, um Ihr Hochregallager möglichst effizient zu gestalten.

Die Frage nach den Fachhöhen steht in engem Zusammenhang mit denen bei Ihnen eingelagerten Produkten oder Artikeln. Unterschiedliche Fachhöhen erhöhen Ihre Flexibilität.

Wir ermitteln gemeinsam mit Ihnen ein Lagersystem, das optimal an die Einlagerung Ihrer Artikel oder Produkte angepasst ist. In diesem Zusammenhang erarbeiten wir die individuell auf Ihre Anforderungen zugeschnittenen Fachhöhen für Ihr Hochregallager.

Kostenloser Download: Die 7 Fallstricke beim Bau eines Hochregallagers

Seit über 20 Jahren realisieren wir Logistikprojekte als Generalunternehmer. Dabei sind uns immer wieder Dinge aufgefallen, die den Erfolg von Projekten hemmen. In einem PDF haben wir sieben Fallstricke beschrieben. Bitte für den kostenlosen Versand kurz Namen, Firma und E-Mail eintragen.

Hochregallager Vorteile:

- Effiziente Platzausnutzung

- Geringere Betriebskosten

- Optimierte Lieferqualität

- Kürzere Umschlagzeiten

- Ergonomie am Arbeitsplatz

Mehr zu Vor- und Nachteilen von automatisierten Logistiksystemen erfahren Sie hier

Wissenswertes

Unsere Whitepaper

- Königsweg zur LVS-Ablösung

- Automatische Kleinteilelagerung

- Automatisierung in der Intralogistik

- FTS versus stationäre Fördertechnik

- Digitaler Zwilling in der Intralogistik

- Moderne IT- und AUT-Konzepte für Logistik 4.0

- Auswahl von Kommissioniersystemen

Automatisches Hochregallager Kosten

Sie möchten wissen, wie viel ein Lager kostet? Kein Problem, nutzen Sie unser neues Lagerplanungstool. Sie geben die Anzahl der gewünschten Lagerplätze ein und wir stellen Ihnen zwei alternative Lösungen mit Platz- und Personalbedarf sowie Investitionsbudget gegenüber. Probieren Sie es aus - blitzschnell und anonym.

Hier geht es zum Lagerplanungstool

Hochregallager Planung

Ein guter Planungsprozess benötigt klare und transparente Strukturen. Für ein erflogreiches Projekt müssen verschiedene Phasen bearbeitet werden. Wir sind gerne Ihr Partner für die Hochregallager Planung und unterstützen Sie in jeder Phase der Planung.

Erfahren Sie hier mehr zur Hochregallager Planung