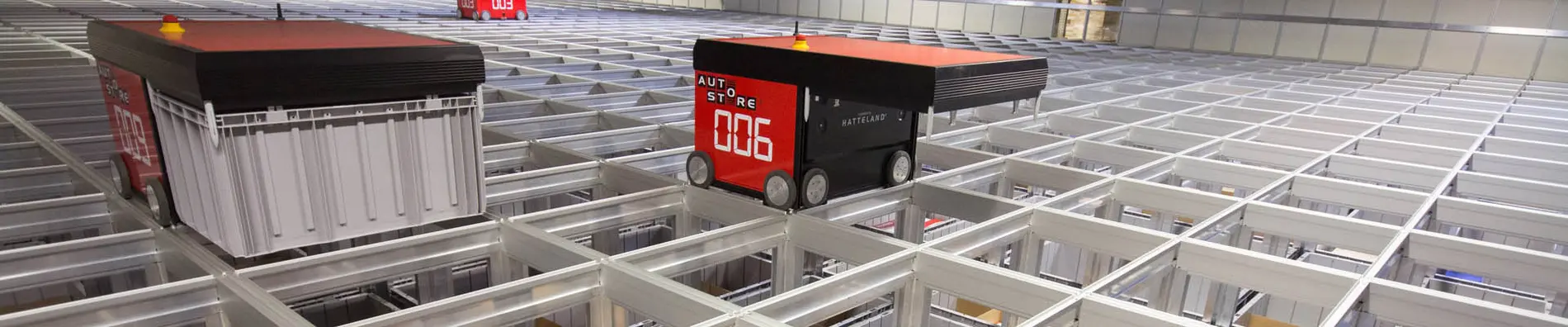

Automatisches Lagersystem - Vorteile vs. Nachteile

Was bringt Automatisierung im Lager?

Die wichtigsten Vor- und Nachteile eines automatischen Hochregallagers im Vergleich zu manuellen Lösungen:

Vorteile der Automatisierung

Automatische Hochregallager können bis zu 45 Meter hoch sein. Bezogen auf die Grundfläche, haben sie somit eine sehr große Lagerkapazität. Bei einer doppelt- oder dreifachtiefen Lagerung stehen mehrere Ladungsträger hintereinander im Regal. Dadurch lässt sich die Kapazität des Hochregallagers nochmals steigern.

Die höhere Durchsatzleistung ohne zusätzliches Personal führt zu geringeren Stückkosten. Bei einem Mehrschichtbetrieb wird dieser Effekt noch größer. Aufgrund des geringeren Flächenverbrauchs spart der Betreiber kalkulatorische Kosten.

Die Qualität der Lieferungen wird durch ihre Vollständigkeit und Verpackungsqualität bestimmt und sorgt für Kundenzufriedenheit und eine geringe Retourenquote . Durch die systematische Führung des Kommissionierers und die möglichst gute Überprüfung seiner Arbeit werden Kommissionierfehler auf ein Minimum reduziert. Ein möglichst passgenauer Karton, schützendes Füllmaterial, eine saubere Verklebung und Etikettierung zeugen von Professionalität.

Geschwindigkeit spielt eine immer wichtigere Rolle. In einer automatisierten Umgebung dauert es nur wenige Minuten, bis ein Behälter ausgelagert wird und am Kommissionierplatz ankommt. Dadurch kann der Betrieb mit einem großen Artikelspektrum seinen Kunden wesentlich kürzere Reaktionszeiten anbieten, als bei einem rein manuellen Lager. Zur Optimierung der Umschlagzeiten muss der gesamte Workflow von der Bestellung bis zum Versand durchgängig und koordiniert sein.

Die Ergonomie hängt zu einem großen Teil von der Gestaltung der Kommissionier- und Packplätze ab. Bei Arbeitsplätzen, an denen das Material automatisch angedient wird, besteht die Möglichkeit einer ergonomischen Optimierung. Die Anordnung von Artikel- und Auftragsbehältern sowie der benötigten Hilfsmaterialien erfolgt so, dass Abstände, Bewegungsabläufe und Greifhöhen den Mitarbeiter möglichst wenig belasten.

Nachteile der Automatisierung

Ein automatisiertes Logistiksystem arbeitet mit definierten Ladungsträgern. Behälter, Tablare, Paletten und Gitterboxen haben feste Abmessungen und eine maximale Beladung. Das bringt gewisse Einschränkungen für das Artikelspektrum mit sich. Ändern sich Leistungsanforderungen gravierend, muss die Logistikanlage eventuell angepasst werden. Jedoch gibt es auch für automatisierte Systemen die Möglichkeit, die Leistung zu skalieren, z.B. in einem Shuttle-Lager.

Technik kann ausfallen: Um die Auswirkungen für den Betrieb im Störfall zu minimieren, bedarf es geschulten Instandhaltungspersonals. Die wenigsten Störungen beruhen auf Fehlern in der Anlagentechnik oder der Software. Vielmehr gehören verstellte Lichtschranken und unsachgemäß beladene Paletten zu den Klassikern unter den Störungsursachen. Anlagen-Visu und Analyse-Tools im Lagerverwaltungssystem helfen bei der Fehlersuche.

Ein Hochregallager stellt höhere Anforderungen an die statische Beschaffenheit der Bodenplatte. Außerdem sind Brandschutzmaßnahmen meist aufwändiger.

Ein automatisiertes Logistiksystem besteht in der Regel aus vielen Einzelgewerken, die eng miteinander verzahnt sind. Die Zeit für Planung, Realisierung und Inbetriebnahme sollten mit mindestens 12 Monaten veranschlagt werden.

Sollten nach einer ersten Einschätzung die Vorteile gegenüber den Nachteilen überwiegen, macht es Sinn, sich tiefer mit der Planung eines Hochregallagers zu beschäftigen. Um einem solchen Planungsprozess mehr Struktur zu geben, haben wir den Drei-Phasen-Plan entwickelt, der Ihnen eine Richtschnur sein kann.

Hier gibt es weitere Informationen:

Praxistipps von unseren Logistik-Consultants

- Ein automatisches Paletten-Hochregallager lohnt sich in der Regel erst ab einer Höhe von 10 Metern.

- Automatisierte Lager lohnen sich vor allem dann, wenn mehr als eine Schicht pro Tag gefahren wird.

- Ab einer Höhe von 7,50 m (Oberkante Ladegut) ist eine selbsttätige Feuerlöschanlage vorgeschrieben. Für kleine Lager (z.B. eine Gasse) gibt es Ausnahmen.

- Die Kommissionierleistung pro Kommissionierer*in ist in einem automatischen Logistiksystem etwa doppelt so hoch wie in einem manuellen Lager.

- Ausnahmen bestätigen die Regel - gerne schauen wir uns Ihren Fall individuell an.

Studie und Whitepaper: Automatisierung in der Intralogistik

Stellt sich die Frage nach der Effizienz der Intralogistik, wird oft die Automatisierung als Allheilmittel zur Steigerung angesehen. Doch wie viele Unternehmen in Deutschland automatisieren bislang? Welche Gründe sprechen für oder gegen eine Automatisierung? Und wie steht es um die Investitionsbereitschaft der Verantwortlichen?

Unitechnik hat mehr als 100 Teilnehmer aus Unternehmen unterschiedlicher Branchen im Februar 2021 befragt. 71 Teilnehmer haben die Umfrage vollständig beantwortet.

Laden Sie sich die Studie kostenlos herunter. Zum gleichen Thema hat Unitechnik ein Whitepaper erstellt. Dieses kann als Leitfaden genutzt werden, um zu ermitteln, welcher Automatisierungsgrad für das eigene Unternehmen passend ist.

Beispiel für ein automatisches Hochregallager bei der Firma CLAAS

Was Sie auch noch interessieren könnte

Unsere Whitepaper

- Königsweg zur LVS-Ablösung

- Automatisierung in der Intralogistik

- FTS versus stationäre Fördertechnik

- Digitaler Zwilling in der Intralogistik

- Moderne IT- und AUT-Konzepte für Logistik 4.0

- Regalbediengerät versus Shuttle

- Auswahl von Kommissioniersystemen

Lagerplanungstool

Sie möchten wissen, wie viel ein Lager kostet? Kein Problem, nutzen Sie unser neues Lagerplanungstool. Sie geben die Anzahl der gewünschten Lagerplätze ein und wir stellen Ihnen zwei alternative Lösungen mit Platz- und Personalbedarf sowie Investitionsbudget gegenüber. Probieren Sie es aus - blitzschnell und anonym.

Hier geht es zum Lagerplanungstool

Sieben Fallstricke ...

Seit über 20 Jahren realisieren wir Logistikprojekte als Generalunternehmer. Dabei sind uns immer wieder Dinge aufgefallen, die den Erfolg von Projekten hemmen. In einem PDF haben wir sieben Fallstricke beschrieben. Hier geht's zum kostenlosen Download.

Logistik Consulting

erfahren Sie hier, was wir darunter verstehen